コンクリート構造物の設計や施工に携わる皆さん、あるいはこれから学ぼうとしている皆さんにとって、「呼び強度」と「設計基準強度」は避けて通れない重要なキーワードです。しかし、「何となく違いはわかるけど、具体的にどう違うの?」「なぜ二つの強度概念があるの?」といった疑問を抱えている方も少なくないのではないでしょうか。

「コンクリートの強度」と一言で言っても、実は設計の段階で求められる理想の強度と、実際に現場で使う生コンクリートの保証強度は、異なる役割と意味合いを持っています。この二つの強度を正しく理解することは、構造物の安全性、耐久性、そして経済性を確保する上で不可欠です。

この記事では、建設業界のプロフェッショナルとして、コンクリートの「呼び強度」と「設計基準強度」それぞれの定義、役割、そして両者の密接な関係性を、初心者の方にも分かりやすく徹底解説します。この記事を読めば、あなたは自信を持ってコンクリートの品質管理について語れるようになるでしょう。さあ、一緒にコンクリートの奥深い世界を探求し、現場の信頼性をワンランクアップさせる知識を身につけませんか?

コンクリートの安全を支える「呼び強度」と「設計基準強度」とは?

私たちが普段目にする建物や橋、ダムといった巨大なコンクリート構造物。これらが何十年、何百年と安全にその役割を果たし続けるためには、コンクリート自体の「強度」が非常に重要であることは想像に難くありません。しかし、その「強度」をどのように定義し、保証しているのか、その裏側には緻密な品質管理の思想が隠されています。

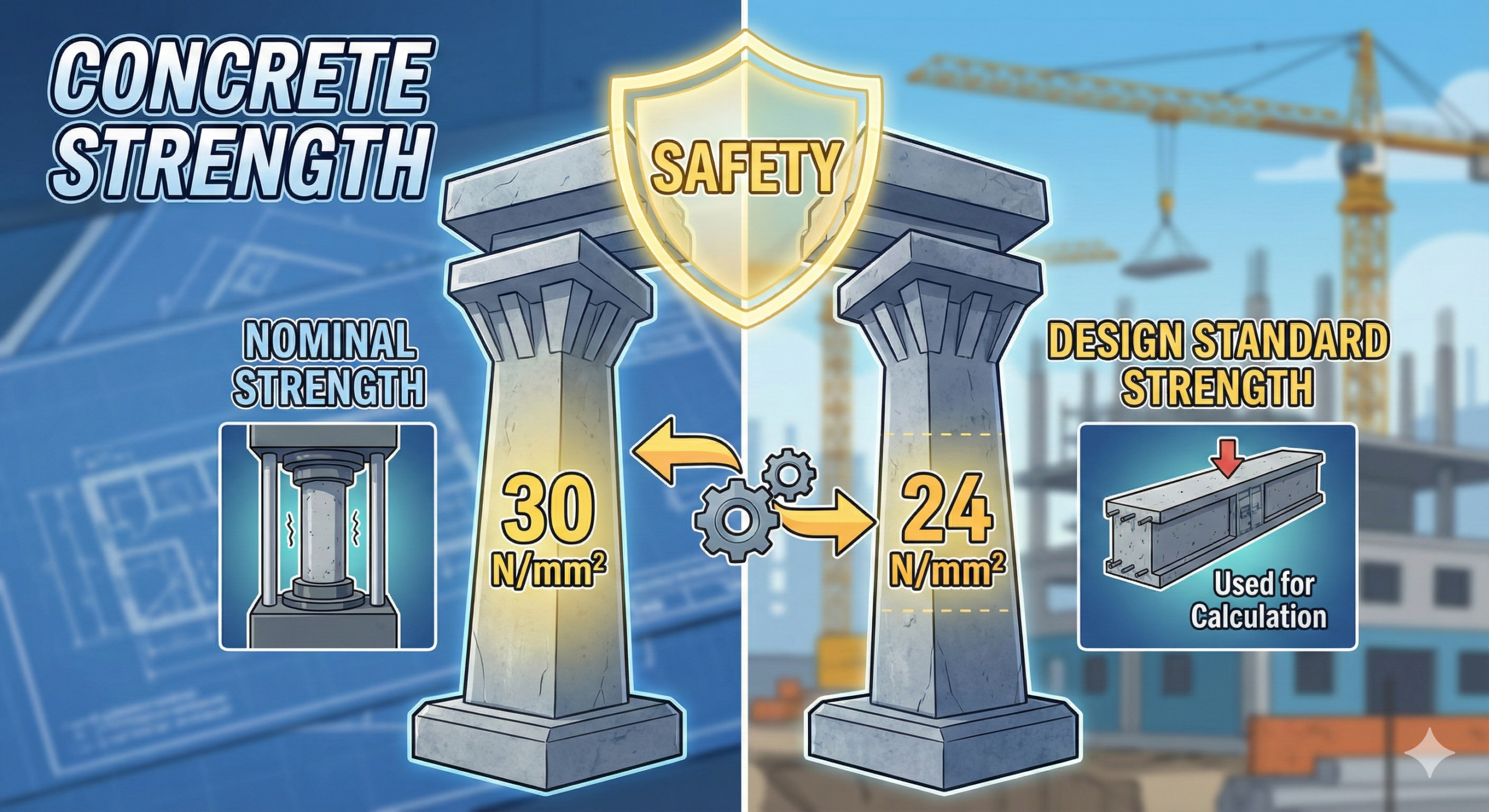

建設プロジェクトにおいて、コンクリートの強度に関する最も重要なキーワードが「呼び強度」と「設計基準強度」です。これらは、構造物の安全性を確保し、関係者間の責任範囲を明確にするための「共通言語」として機能しています。

コンクリート強度とは?なぜここまで重視されるのか

コンクリートの強度とは、一般的に「圧縮強度」を指します。これは、コンクリートがどれくらいの力に耐えられるかを示す指標で、建物が自身の重さや積載物、風や地震といった外部からの力に押し潰されないために必要不可欠な性能です。

なぜコンクリートの強度がここまで重視されるのでしょうか?その理由は、コンクリート構造物の破壊が、人命に関わる重大な事故に直結するからです。例えば、橋が落ちたり、建物が倒壊したりすれば、取り返しのつかない事態を招きます。だからこそ、設計段階から施工、品質管理に至るまで、コンクリートの強度管理は最も厳格に行われるのです。

なぜ2つの「強度」概念が必要なのか?

「強度」という言葉一つに、なぜ「呼び」と「設計基準」という2つの概念が存在するのでしょうか?それは、コンクリートの品質管理が、「理想的な目標」と「現実的な製造・施工」という二つの側面から成り立っているためです。

例えるなら、設計基準強度は、医師が患者さんの「完治した状態」という最終目標を設定するようなもの。一方、呼び強度は、その完治を確実に実現するために「どのような薬を、どれくらいの量、いつまで使うか」という治療計画、つまり「少し余裕を持たせた実務的な目標」を設定するようなものです。

構造物の設計者は、理論に基づいて「これくらいの強度があれば安全だ」という最低限の強度を定めます。しかし、実際に生コンクリート工場で製造され、建設現場で打設されるコンクリートには、どうしても製造過程や現場での条件によって「ばらつき」が生じます。このばらつきを吸収し、設計者の要求する最低限の強度を「確実に」クリアするために、両者の概念が区別され、それぞれに重要な役割が与えられているのです。

構造物の「理想」を定める「設計基準強度」を徹底解説

まず、構造物の安全性の根幹をなす「設計基準強度」について深く掘り下げていきましょう。これは、建設プロジェクトにおける「揺るぎない約束」のようなものです。

設計基準強度(Fc)の定義と役割

設計基準強度(Fc:Design Standard Strength)とは、構造設計において、構造物がその用途、使用期間中に安全に機能し続けるために、コンクリートに「最低限、絶対に持っていてほしい」と要求される圧縮強度です。これは、構造計算によって導き出される、いわば「構造物の安全性を保証するための最終的な目標値」であり、構造設計上の基本となる値です。

その役割は以下の通りです。

- 安全性の確保: 構造物が想定される荷重(人や物の重さ、風、積雪、地震など)や環境条件に耐え、破壊や変形を起こさないための根拠となります。

- 設計の根幹: 柱や梁の寸法、鉄筋の量などを決定する構造計算の基礎となるため、設計図書には必ずこの設計基準強度が明記されます。

- 品質評価の基準: 施工されたコンクリートが、設計通りの強度を発現しているかどうかの最終的な評価基準となります。

建築基準法やコンクリート標準示方書との関係

設計基準強度は、個々の設計者の判断だけで決まるものではありません。国の定めた法律や専門機関が発行する技術基準に則って決定されます。

- 建築基準法: 建築物の最低限の安全性を確保するための法律であり、コンクリート構造物についても強度に関する一般的な要求事項が定められています。

- コンクリート標準示方書: 土木学会や日本建築学会が発行するもので、コンクリートの配合設計、施工、品質管理、試験方法などに関する詳細な技術基準や推奨事項が示されています。設計基準強度の具体的な設定方法や、それに伴う品質管理の考え方もここで詳しく解説されています。これらの指針に沿って設計基準強度が定められることで、高いレベルでの安全性が標準化されているのです。

設計基準強度が「最低限の約束」である理由

設計基準強度が「最低限の約束」である、という表現には重要な意味が込められています。これは「これ以上の強度であればOK、これ未満はNG」という明確なボーダーラインです。

もし、施工されたコンクリートの強度が設計基準強度を下回ってしまった場合、その構造物は設計通りの安全性を確保できていないことになります。場合によっては、補強工事が必要になったり、最悪の場合は建て替えや解体といった事態に発展する可能性もあります。そのため、設計基準強度は「絶対に譲れない一線」として、建設プロジェクトに関わる全ての関係者が共有し、遵守すべき基準なのです。

現場の「現実」を保証する「呼び強度」の真価

設計基準強度が「理想」や「最終目標」であるとすれば、「呼び強度」は、その目標を確実に達成するための「現実的な保証」であり、「実務的なスタートライン」と言えるでしょう。

呼び強度(F)の定義と役割

呼び強度(F:Nominal Strength)とは、レディーミクストコンクリート(生コンクリート)を製造・出荷する際に、生コンクリート工場が品質を保証する圧縮強度のことです。これは、現場での打設や養生、試験方法によって生じる強度ばらつきを考慮し、設計基準強度を確実に上回るように設定される値であり、一般的には設計基準強度よりも高めに設定されます。

呼び強度の役割は以下の通りです。

- 品質保証の出発点: 生コンクリート工場は、この呼び強度を安定して出荷できるような配合設計を行い、厳格な品質管理を行います。これは、工場が「この強度は保証します」という責任を表明する値です。

- 発注と契約の基準: 施工者は、設計基準強度を満たすために必要な呼び強度を指定して生コンクリートを発注します。生コン工場は、その呼び強度を納入するという契約に基づき、製品を製造します。

- 現場管理の目標: 現場では、納入されたコンクリートが呼び強度を達成しているか、あるいは設計基準強度を上回っているかを確認するための試験が行われます。

JIS A 5308(レディーミクストコンクリート)と呼び強度の関係

呼び強度は、日本の国家規格であるJIS A 5308「レディーミクストコンクリート」という規格によって正式に定義されています。このJIS規格では、レディーミクストコンクリートの種類や品質、試験方法などが細かく定められており、呼び強度もその重要な項目の一つです。

JIS A 5308には、呼び強度として「18, 21, 24, 27, 30, 33, 36, 40, 45, 50, 55, 60」N/mm²といった数値が規定されています。生コンクリート工場は、このJISに規定された呼び強度の中から、設計基準強度を確実に満たすことができる適切な呼び強度を選定し、製造・出荷を行います。この規格によって、コンクリートの品質が全国的に一定の基準で保たれているのです。

JIS A 5308における呼び強度の体系

JIS規格の「表3」などでは、コンクリートの種類とスランプ、骨材寸法に応じた呼び強度の組み合わせが規定されています。

1. 普通コンクリート(設計で最も使われる範囲)

ご提示の通り、主に3刻みで設定されています。

18, 21, 24, 27, 30, 33, 36, 40, 45

※補足:2019年の改正により、ここに「42」も標準的なラインナップとして追加されました。そのため、現在は 40, 42, 45 という並びになっています。

2. 高強度コンクリート

50, 55, 60

※補足:こちらも2019年の改正で、「46以上60以下」の範囲であれば、1 N/mm^2 刻みの任意の整数を呼び強度として指定できるようになりました(例:呼び強度48など)。ただし、一般的に流通しているのは50, 55, 60といった5刻みの数値です。

設計基準強度との「上乗せ(マージン)」の関係性

呼び強度が設計基準強度よりも高めに設定されることは、建設業界における常識です。この「高めに設定する」部分が、いわゆる「安全マージン」や「上乗せ」と呼ばれるものです。

例えるなら、宇宙飛行計画において、ロケットが月面に到達するために必要な「最低限の燃料量」が設計基準強度だとします。しかし、実際のミッションでは、燃料のばらつき、宇宙空間での予期せぬ抵抗、エンジンのわずかな性能差などを考慮して、常に「少し多めの燃料」を搭載しておきます。この多めに積んでおく燃料が、まさに呼び強度における「上乗せ」の概念です。

この上乗せがあるからこそ、生コン工場の製造工程でのわずかなばらつきや、現場での打設・養生条件の違い、さらには強度試験の誤差など、さまざまな不確定要素があったとしても、最終的に構造設計で求められる「設計基準強度」を確実にクリアできるようになるのです。この上乗せ分は、決して無駄なコストではなく、構造物の安全性を守るための「賢い投資」と言えるでしょう。

なぜ「呼び強度」は「設計基準強度」より高めに設定されるのか?

呼び強度が設計基準強度よりも高い数値で設定される理由は、建設現場の「現実」と向き合う上で非常に重要です。この「上乗せ」の背景には、コンクリートの品質に影響を与える様々な要素と、それらに対する建設業界の深い知恵と経験が詰まっています。

コンクリート品質に影響する「ばらつき」の正体

コンクリートは、セメント、水、砂、砂利といった材料を混ぜ合わせて作られる複合材料です。そのため、製造から硬化に至るまでの過程で、様々な要因によってその品質、特に強度に「ばらつき」が生じます。

考えられる「ばらつき」の要因は多岐にわたります。

- 材料のばらつき: セメントや骨材(砂・砂利)の品質、粒度、含水率などは、ロットごとにわずかに変動する可能性があります。国内の工場ではそこまで骨材の品質の変化を感じることはないのですが、海外では骨材のロットで品質が変わることがあるので注意が必要です。

- 製造工程のばらつき: 生コン工場での材料の計量誤差、練り混ぜ時間、運搬中の状態変化などが影響します。

- 現場での施工ばらつき:

- 打設条件: 高所からの落下、密実な充填の可否(締め固めの不足)、打ち込み時間など。

- 養生条件: 温度、湿度、日射、風など、硬化中の環境が強度発現に大きく影響します。特に初期の適切な養生は強度を左右します。

- 試験方法: 現場で採取される円柱供試体(コンクリート強度を測るためのサンプル)の作製方法、養生条件、試験機による測定誤差なども、結果に影響を与える可能性があります。

これらの「ばらつき」は、どんなに厳重な管理をしてもゼロにすることはできません。だからこそ、設計基準強度という「最低ライン」を確実にクリアするために、ある程度の余裕を持たせる必要があるのです。

ばらつきを吸収する「安全マージン」の考え方

この「ばらつき」を考慮して設定されるのが、安全マージンです。生コン工場は、過去の強度試験データや統計的な品質管理の手法を用いて、自社で製造されるコンクリートの強度がどれくらいの範囲でばらつくかを把握しています。

例えば、生コン工場が出荷するコンクリートの平均強度が設計基準強度を上回っていたとしても、ばらつきの幅が大きければ、一部のロットが設計基準強度を下回ってしまうリスクがあります。このリスクを限りなくゼロに近づけるために、平均強度をさらに高めに設定する、つまり「安全マージンを確保する」という考え方が重要になるのです。

JIS規格に基づいた品質管理では、統計的な分析を行い、品質管理基準強度(かつては「呼び強度」とほぼ同義で使われた名称)を設定します。これは、一定の確率で設計基準強度を上回ることを保証するための強度目標です。

事故を防ぐための建設業界の英知

呼び強度と設計基準強度を区別し、呼び強度に安全マージンを持たせるというシステムは、過去の経験と深い考察に基づいた、建設業界の「英知」の結晶と言えます。

もしこの区別がなければ、設計基準強度ぎりぎりのコンクリートが製造・出荷され、わずかな現場条件の変化や試験ばらつきで設計基準強度を下回る危険性が増大します。これは構造物の安全性を直接脅かし、取り返しのつかない事故につながる可能性があります。

呼び強度の設定は、生コン工場に「この強度を確実に保証する」という明確な責任を持たせ、現場の不確実性に対する「賢い備え」となります。これにより、設計者、施工者、製造者の間で品質保証に関する責任範囲が明確になり、トラブル発生時の原因究明や責任追及もスムーズに行えるようになります。

「コンクリートの強度は、設計者の理想と現場の覚悟の結晶だ。」まさにこの言葉が示すように、両者の概念が連携し、信頼と安全を築くための強固なシステムとして機能しているのです。

【Q&A】呼び強度と設計基準強度に関するよくある疑問

ここでは、呼び強度と設計基準強度について、建設現場や関係者からよく寄せられる疑問にお答えします。

Q1: 呼び強度を高く設定しすぎるとデメリットは?

確かに、安全マージンは重要ですが、呼び強度を不必要に高く設定しすぎることもデメリットがあります。

- コストの増加: 呼び強度が高くなればなるほど、より多くのセメントを使用したり、高性能な混和材料が必要になったりするため、生コンクリートの製造コストが上昇します。これが最終的に工事全体の費用増につながります。セメントが例えば1tあたり25,000円くらいするなら、1m3あたりに100㎏追加すると、それだけで1m3当たりの単価が2500円アップします。何も考えずに指示をしていると大きなコストの打撃を受けますのでその点は要注意です。

- 施工性の低下: 高強度コンクリートは、一般的に粘性が高く、締め固めが難しくなるなど、現場での施工性が低下する場合があります。これにより、打設不良のリスクが高まる可能性もゼロではありません。わたしが新入生のころ、土間押さえの職人さんが「高強度コンクリートは粘りが強くて押さえにくい」と散々言っていたことを思い出します。

- 環境負荷の増大: セメントの製造には多くのエネルギーを消費し、CO2を排出します。必要以上に高い強度を求めることは、環境負荷の増大にもつながりかねません。だから、たとえば普通セメントを高炉セメントにすると、セメントが一部、高炉スラグ(鉄を作る際に出る副産物)に置き換わり結果としてセメント量が減るのでそれが環境負荷減につながるとなっています。

そのため、呼び強度は設計基準強度を確実にクリアできる範囲で、かつ経済性や施工性を考慮して適切に設定することが求められます。

Q2: 28日強度とは?なぜ28日で評価するのか?

コンクリートの強度を評価する際、「28日強度」という言葉をよく耳にするかと思います。これは、コンクリートを打設してから28日経過した時点での圧縮強度を指します。

コンクリートは、打設直後から硬化(水和反応)が始まり、徐々に強度を発現していきます。この強度の発現速度は、コンクリートの種類や配合、養生温度などによって異なりますが、一般的に28日後には、そのコンクリートが最終的に到達する強度の約80~90%に達すると言われています。

そのため、28日強度は、コンクリートが構造物として実用的な強度に到達しているかを評価するための国際的な標準期間として広く採用されています。この期間で強度が設計基準強度をクリアしているかを確認することで、構造物の初期の安全性を判断することができます。もちろん、その後の長期的な強度発現も考慮に入れますが、特に重要な初期段階の品質管理指標となります。

Q3: もし設計基準強度を下回ってしまったらどうなる?

万が一、強度試験の結果が設計基準強度を下回ってしまった場合、それは構造物の安全性に関わる重大な問題と見なされます。この場合、以下のような対応が考えられます。

- 再試験・追加試験: まずは、試験方法や供試体作製に問題がなかったかを確認し、必要に応じてコア抜き試験(実際に構造物からコンクリートのサンプルを採取して強度を測る試験)などの追加試験を行います。

- 構造評価: 強度が不足している範囲や程度に応じて、構造専門家による詳細な構造評価が行われます。これにより、設計基準強度を下回った強度が構造物全体の安全性にどの程度影響を及ぼすかを分析します。

- 補強工事: 構造評価の結果、安全性が不足していると判断された場合は、炭素繊維シートによる補強、鋼板接着補強、増し打ちなど、さまざまな方法で補強工事が実施されます。

- 原因究明と責任: 強度不足の原因を究明し、生コン工場、施工者、設計者など、関係者間で責任を明確にする必要があります。場合によっては、法的責任問題に発展する可能性もあります。

このように、設計基準強度を下回ることは、建設プロジェクトにおいて極めて深刻な事態であり、それを避けるためにこそ、呼び強度と設計基準強度の適切な設定と厳格な品質管理が不可欠なのです。

まとめ:設計基準強度と呼び強度が織りなす、未来の安全

この記事では、コンクリート構造物の安全性を根底から支える二つの重要な強度概念、「設計基準強度」と「呼び強度」について、その定義から役割、相互関係、そしてなぜ二つの概念が必要なのかを詳しく解説してきました。

建設プロジェクトにおける両者の重要性を再確認

再確認すると、設計基準強度(Fc)は、構造物が安全に機能し続けるために「絶対に満たすべき最低限の目標値」であり、構造設計の根幹をなすものです。一方、呼び強度(F)は、現場での様々なばらつきを考慮し、この設計基準強度を「確実にクリアするために、生コン工場が保証する実務的な目標値」です。

この二つの強度は、決して独立した概念ではなく、互いに密接に連携し合うことで、建設プロジェクト全体の品質と安全性を担保しています。設計基準強度が「ゴール」であるならば、呼び強度はそのゴールを確実に目指すための「強固なスタートライン」と言えるでしょう。

「見えない強度に、確かな根拠を。それが、プロが守る信頼の礎。」

このシステムがあるからこそ、私たちは日々、安全で快適な建物や社会インフラを享受できています。それぞれの立場にあるプロフェッショナルが、これらの強度概念を正しく理解し、責任を持って業務を遂行することが、社会の安全と信頼を築き上げる上で不可欠なのです。

プロとしての次のステップ

今回の知識を深めたあなたは、これまで以上に自信を持って建設プロジェクトに取り組めるはずです。

- 設計者の方へ: 構造計算に基づき、最適な設計基準強度を設定するとともに、現場の施工性を考慮した適切な呼び強度の選定を意識しましょう。

- 施工者の方へ: 発注した呼び強度を持つ生コンクリートを、最高の品質で打設・養生し、設計基準強度を確実にクリアできるよう、現場管理に一層努めましょう。

- 生コン工場の方へ: 安定して呼び強度を満たす生コンクリートを製造・供給できるよう、品質管理体制をさらに強化し、技術力を高め続けてください。

私たちは、この普遍的な品質管理の原理を理解し、実践し続けることで、未来の世代へと続く、より安全で持続可能な社会を築いていくことができます。この知識が、あなたのプロフェッショナルとしての成長と、日本の建設業界のさらなる発展に貢献することを心から願っています。

さあ、今日学んだことを胸に、あなた自身の建設現場で、信頼と安全を築く「最初の一歩」を踏み出しましょう!

コメント